无损检测技术在航空航天的应用研究

无损检测,就是利用声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处状态(如合格与否、剩余寿命等)的所有技术手段的总称。常规的用于航空发动机维修方面的无损检测方法主要有超声检测、射线检测、内窥镜检查、磁粉检测、渗透检测、涡流检测等。它们被用于被检物表面缺陷检测和内部缺陷检测。

航空发动机组成零件多,工作环境恶劣且在不断变换的工作状态中工作,对性能要求极为严格,且发动机结构还要不断更新,导致其维修比重加大。同时由于现代设备性能更*级,技术更加综合,结构更加复杂,给航空设备的定期维修、快速维修特别是大修带来很大挑战,因此目前航空发动机的维修装备和手段也在不断发展,推陈出新,使航空发动机的维修手段更加现代化、*科技化。无损检测能在不损坏试件材质、结构的前提下进行检测,对发动机影响最小,使得无损检测技术应用于发动机维修中。

磁粉检测 磁粉检测是利用磁现象来检测铁磁材料工件表面及近表面缺陷的一种无损检测方法。磁粉检测主要用于检测铸造、焊接和热处理部件。如某型航空发动机涡轮叶片的磁粉探伤,首先用煤油将叶片清洗干净,将探伤仪两个卡头分别放在裂纹两侧,让磁力线垂直穿过裂纹。按压手柄上的开关,以接通电源,对叶片进行充磁,叶片充磁的同时,在卡头中间浇注磁悬液,仔细观察被检测部位,如有线状磁粉聚集,形成峰状,并有尖锐的尾巴者即可定为裂纹。

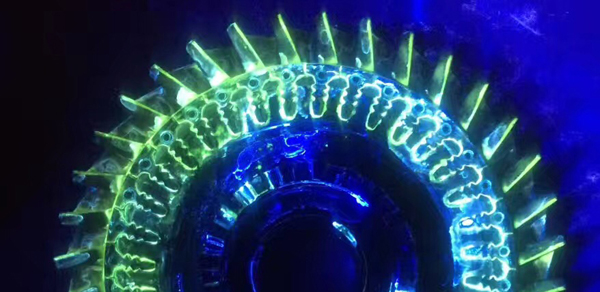

渗透检测 渗透检测习惯上又叫渗透探伤。操作时先把被检测的构件表面处理干净,使渗透液与受检件表面接触,由于毛细作用,渗透液会渗透到表面开口的细小缺陷中去。然后去除零件表面残存的渗透液,再用显像剂吸出已渗透到缺陷中去的渗透液,从而在零件表面显出损伤或缺陷的图像。渗透检测分为着色法和荧光法,渗透检测法在航空发动机维修中应用,凡是用铝合金、镁合金、耐热合金制成的发动机零部件,在大修或检修时,一般都采用荧光法来检测其表面损伤。外场条件下,多用着色法检测发动机上那些不能拆卸的零件。

涡流检测 涡流检测是以电磁感应为基础的无损检测技术,只适用于导电材料,主要应用于金属材料和少数非金属材料(石墨、碳纤维复合材料)的无损检测。涡流检测方法根据电磁感应原理,导电材料在交变磁场作用下会产生涡流,导电材料的表面层和近表面层的缺陷影响所产生涡流的大小和分布,因此,根据涡流的大小和分布可检测出存在的缺陷。目前涡流检测技术已用于航空航天领域中金属构件的检测。如航空发动机叶片的裂纹以及螺栓,螺孔内裂纹表面和亚表面缺陷,还可用于检测焊缝的缺陷。

超声检测 超声检测是目前复合材料和焊接结构中应用重要的无损检测方法,可检出复合材料中分层、脱粘、气孔、裂缝、冲击损伤和焊接结构中的缺陷。在发动机维修中应用较多,如叶片裂纹、放气带裂纹、燃烧室外套裂纹等的检测。

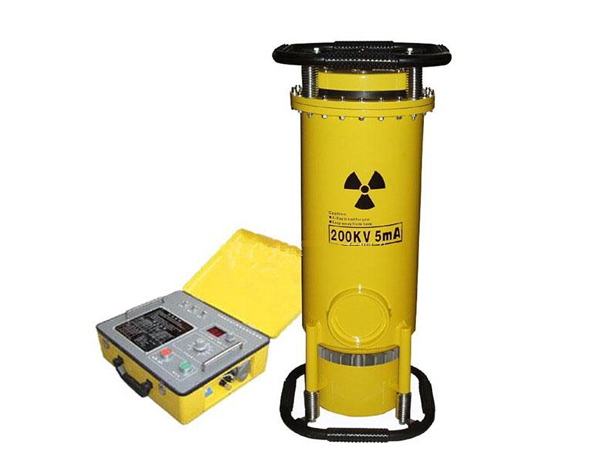

射线检测 用X射线可检测航空发动机燃烧室外套滚焊焊缝的熔合质量,判定各类焊接件焊缝是否存在内部缺陷,可以检测发动机中铸造叶片和焊接叶片的孔洞类、裂纹类、夹杂类的缺陷。

内窥镜检查 内窥镜检查也是航空发动机上常用的维修检查装备,它是指借助于专用的光电仪器(工业内窥镜)对肉眼无法直接接近的区域进行检查,属于无损检测中的目视检查方法。在民用航空器维护中,内窥镜检查通常也称为“孔探”,是发动机在役维护的五大工具之一,其目的是掌握发动机内部的状况。据统计,大约90%的发动机非例行更换都与内窥镜检查结果直接相关。作为**一种在航线维护中能够不分解发动机而了解其内部状况的检查手段,内窥镜检查对于安全和效益两方面均有重要意义和价值。孔探技术多年来一直在航空发动机的维护中发挥着十分重要的作用。发动机的关键部件,例如主气流通道部件、高压压气机、高压和低压涡轮的各级轮盘及叶片、燃油喷嘴、燃烧室等都是不易拆卸且检测可达性较差的零部件,对于这些零部件的检查与监测工作大都是通过孔探技术完成的。