第19届世界无损检测大会——表面无损检测技术综述(下) 第三章 涡流检测 涡流检测是五大类常规检测手段之一,广泛应用于各行业导电零部件表面和近表面缺陷的检测。涡流检测在表面检测方面的最新研究进展及产品主要集中在涡流检测原理、仿真分析、参数优化、涡流传感器、信

在线咨询 下个新闻第19届世界无损检测大会——表面无损检测技术综述(下)

第三章 涡流检测

涡流检测是五大类常规检测手段之一,广泛应用于各行业导电零部件表面和近表面缺陷的检测。涡流检测在表面检测方面的最新研究进展及产品主要集中在涡流检测原理、仿真分析、参数优化、涡流传感器、信号处理和评估及新的应用对象上。另外也有采用光学、射线、漏磁及超声等检测技术分别与涡流检测复合的方法实现性能更完整的缺陷探测。

3.1 涡流检测研究新进展

近年来涡流检测在表面检测方面的新型技术有:多频涡流检测技术、远场涡流检测技术、动生涡流检测技术、涡流热成像技术、脉冲涡流技术、磁光/涡流成像技术以及阵列涡流传感器技术等,在实际应用和研究中有时也会采用以上一种或多种技术进行综合应用以达到检测指标要求。下面结合以上的新技术对涡流检测研究中的新进展进行部分展示。

多频涡流检测技术

多频技术是采用几个频率同时工作,利用混频单元能抑制多个干扰因素,提取所需信号。

波兰的T. CHADY等[1]报道了一种基于大规模多频激发和频谱图分析的涡流方法检测包覆层材料表面和近表面的缺陷。测试样品由碳钢和铬镍铁合金组成,检测系统由差分涡流传感器和四个子系统组成:扫描器,激励子系统,数据采集子系统和控制计算机。在换能器移动期间测量的信号可以以频谱图的形式呈现,光谱图的属性可用于缺陷的检测和识别。

英国的W. ZHU等[2]报道了速度效应对带钢表面微观结构的多频电磁检测结果影响特征的相关内容,研究基于H型铁芯的电磁传感器,采用仿真(速度高达50m/s)和实验(速度0-4m/s)的方法研究得到在200 Hz – 24 kHz激励频率范围内带钢速度对检测信号没有明显的影响。

远场涡流检测技术

远场涡流检测技术是一种能穿透铁磁性金属管壁的低频涡流检测技术。它使用一个激励线圈和一个设置在与激励线圈相距约2倍管内径处的较小的测量线圈同时工作,测量线圈能有效地接收穿过管壁后返回管内的磁场。

从而有效的检测金属管子内壁缺陷与管壁厚薄,远场涡流检测除了具有常规涡流检测的特点外还独具有透壁性,能检测整个管壁上的缺陷而不受集肤效应的影响,在核反应堆压力管、石油及天然气输送管和城市煤气管道的检测中得到实际应用。

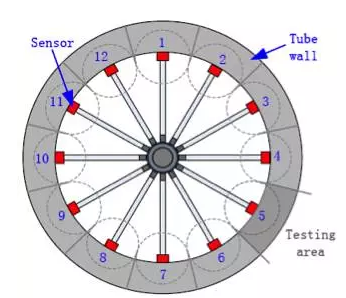

中国的Q. W. LUO等[3]报道了一种基于反卷积技术的管道局部缺陷远场涡流检测技术。在远程涡流场中,沿管内壁周向布置了12个检测单元组成的传感器阵列。为消除由发射器引起的重影,两个接收器与发射器同轴,使用傅里叶反卷积滤波器和稳健局部权重回归算法分别进行去卷积和滤波,最后通过阵列传感器获得局部缺陷的相对高精度的图像。

图1 内壁传感器周向布置阵列

动生涡流检测技术

德国的H. BRAUER团队[4]报道了动生涡流检测MECT中的新方法-洛伦兹力涡流检测LET方面的研究进展,采用永磁磁场与待测电导体相对运动产生的涡流实现表面不连续处的异常信号探测,在此基础上开发了一种新的圆柱形Halbach结构以聚焦磁场,磁场的优化提升了系统对给定缺陷的响应。

脉冲涡流技术

巴西的M. REBELLO等[5]报道了脉冲涡流检测在管道腐蚀检测中的研究进展。使用基于差分GMR传感器和扫描器的探针来扫描碳钢管样品外表面缺陷,并且对差分信号峰值、振幅和时间进行评估并形成C扫图像。通过增加检测提离值来评估系统检测性能,该系统可以在15mm的距离内得到良好质量的缺陷图像。

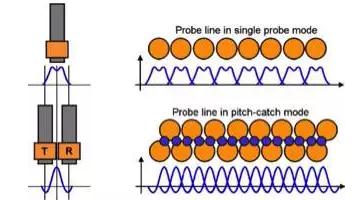

乌克兰的O. DUGIN等[6]对涡流传感器脉冲激励模式进行了改进研究,以拓宽涡流检测功能。提出了传感器模拟器,其以阻尼谐波振荡的形式从“传感器 - 对象”系统产生响应,使用希尔伯特离散变换确定其幅度和相位参数以进行传感器的信号处理。

涡流传感器的脉冲模式激励的实验研究表明使用传感器信号的频率,振幅和减量作为信息参数的可能性,对应的传感器信号分析方法,适用于圆柱直径控制、介质涂层厚度测试和裂纹深度评估。

加拿大的P. Ross UNDERHILL等[7]报道了裂纹脉冲涡流检测中的校准问题,在CP-140机翼结构中紧固件裂纹盲检中采用最小半体积鲁棒统计方法和马哈拉诺比斯距离测量进行检测结果的校准研究。

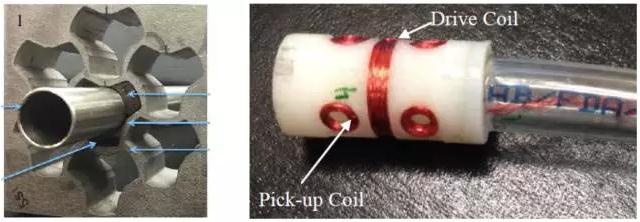

加拿大的S. MOKROS等[8]将脉冲涡流阵列技术应用于铁磁三叶刀支撑件降解及结垢情况下蒸汽发生器缺陷的检测。蒸汽发生器支撑结构降解和结垢可导致管的损坏和效率的损失,同时对管缺陷的检测结果评判产生影响。

设计匹配三叶刀支撑件的三重对称性的PEC探头(图2),并采用电磁扩散时间的分离方法评估在铁磁矿存在下的壁损失。

图2 三叶刀支撑件及脉冲涡流三重对称性探头

涡流热成像技术

中国的Y. Z. WANG和英国的G. Y. TIAN[9]进行了涡流热成像检测的参数研究。在均匀的电磁场和热场的前提下,通过经由涡流和热扩散分离焦耳热来建立激发参数和物理机制之间的关系,研究了边缘检测的激励功率和加热持续时间的各种参数的影响,报道了用于促进诸如热对比度的适当的刺激电流和加热周期,这将有益于缺陷检测的定量评估。

德国的W. FRACKOWIAK等[10]报道了兆赫兹脉冲涡流红外热成像技术在飞机发动机涡轮叶片检测中的应用,可分别对叶片涂层的裂纹、剥落、分层和基体结构裂纹等多种缺陷进行高分辨率的成像检测。

磁光/涡流成像技术

以电涡流效应与法拉第磁光效应为理论基础,磁光/涡流成像 (Magneto-optic Eddy Current Imaging, MOI) 技术的原理是:以脉冲信号激励线圈使其在受检金属试件中感生涡流,若试件表层存在缺陷则会改变该涡流的分布,相应地改变涡流激发的磁场;磁光传感器(磁光石榴石薄膜)在该磁场的作用下会产生磁光效应,使经过的激光的偏振方向发生偏转;包含了缺陷信息的光线经偏振分光镜反射后被CCD接收,就可以对所检出的缺陷进行实时成像。

在磁光传感器和应用方面,德国的M. RABUNG等[11]对涡流显微镜系统参数进行了优化及测试,报道了工业定制的磁光薄膜传感器应用。磁光/涡流成像(MOI)技术目前主要用于航空部门对飞机的维修检查中,采用磁光/涡流成像术可对表面及亚表面的疲劳裂纹和腐蚀损伤进行实时成象检测,具有快速、准确、结果直观、便于采用录像或摄影等方式保存检测结果等特点。

目前,MOI技术已被美国波音和麦道等商用航空公司,美国航空航天局(NASA)以及美国空军用于波音747等多种机型的常规维修检查中。

阵列涡流传感器技术

德国的G. MOOK等[12]报道了表面及近表面缺陷表征中的涡流阵列传感器设计。讨论了单个传感器高穿透性和高分辨率的矛盾关系,故采用不同参数进行探头阵列设计,在组合功能下同时满足高穿透性和高分辨率。另外针对不同工件表面形状设计了对应的线型涡流阵列及曲面柔性涡流阵列。

德国的B. HEUTLING等[13]对涡流阵列传感器的发展和现状进行了总结,主要包括常规涡流阵列、空间分辨率、电耦合方式以及柔性设计方面,如图3-图5所示。其中图3中阵列传感器单元的浮动结构可实现表面提离的跟踪控制,可用于焊缝表面的检测。

图3 传统涡流阵列探头(上)及空间分辨率设计(下)

图4 电耦合设计:轴向(上)及周向(下)

图5 柔性涡流阵列

传感器原理及信号处理/评估方面的新进展

德国的K. HÄRTEL等[14]报道了研磨烧伤缺陷的涡流信号获取研究,使用差分探头获得的信号比绝对探头更优,并且由于高频率涡流的低穿透深度,研磨烧伤缺陷的横向尺寸比深度更为重要。

日本的H. KOSUKEGAWA等[15]报道了相对低频的涡流差分型探头在检测碳纤维复合材料表层各层纤维取向中的应用。该方法采用小于10MHz的相对低频的涡流差分探头对复合材料构件进行C扫描成像,并使用空间频率滤波处理来识别各层纤维的取向。相对于绝对式涡流探头所需的10MHz-100MHz高频来说,具有更高的信噪比和检测精度。

法国的N. SERGEEVA-CHOLLET等[16]报道了一种基于磁阻阵列传感器作为接收器的涡流探头技术。当缺陷尺寸太小或埋藏太深时,传统涡流探头所采用的绕组线圈达到了其灵敏度极限而无法有效探测。

巨磁阻GMR和隧道磁电阻TMR具有稳定的频率响应、尺寸可至微米级并且空间分辨率很高等优点,很适合于表面微小缺陷信号的获取。

法国赛丰TURBOMECA公司T. GOURSOLLE等[17]报道了涡流检测中数据量对检测评估可能性的影响分析,检测概率POD评估的可靠性和数据量及分布有关。

德国的T. SCHMITTE等[18]报道了一种高频涡流信号有效去噪的实时滤波技术。基于旋转头高频涡流检测系统用于热轧管冷拔而得的无缝精密管表面纵向裂纹的检测,在表面状态较差时需要改善信噪比。

将小波滤波系统用于模拟信号部分,在时频域中分解信号,并在重构之前进行统计信号分析。该实时滤波系统可适用PC程序参数化,也可在FPGA硬件上运行,信噪比大约可得到10dB的改进。

美国的N. NAKAGAWA[19]报道了一种非线性涡流无损评估模型理论。基于矢量扩展后的Preisach-Rayleigh公式获得了圆柱对称几何形状在非线性最小非平凡阶的非线性涡流分析模型,该模型可以计算线圈阻抗对驱动电流强度的非线性依赖关系,有利于非线性涡流更为准确的评估。

其它应用

德国的O. BRUCHWALD等[20]介绍涡流检测技术在微结构演变现场监测中的应用。基于对耐高温传感器涡流谐波分析的新的测量系统可通过一次谐波信号行为来缺陷微观结构演变开始、进行及结束,其中高次谐波用于区分和量化铁素体、珠光体、贝氏体及马氏体的微观结构形成。该系统可用于优化锻造工艺链以及在线质量保证。

韩国的Kyungmun Joo等[21]报道了一种采用涡流检测结果评估蒸汽管道化学清洗前后管缺陷检测概率的方法。采用涡流检测来保证蒸汽发生器化学清洗的有效性,结果表明被沉积物掩盖的缺陷在有效化学清洗后检测概率POD大大增加,可采用化学清洗效果评估缺陷检测概率以适当的规划蒸汽发生器系统的中断维修。

3.2 涡流检测新产品及应用

本次展会和涡流检测设备相关的制造厂家共36家,和涡流探头相关的厂家共34家。

英国Sperry Rail公司[22]介绍了其新开发的表面缺陷检测系统。有行走式便携系统和车辆安装式在线系统,其采用涡流方法检测轨道中滚动接触疲劳产生的裂纹,借助辊子检测单元(图6)与钢轨接触处的轮胎实现涡流传感器的保护并且保证精确的提离值,以解决涡流检测对提离敏感性造成的信号干扰问题,可检测轨道表面以下5mm处的裂纹,已用于多个欧洲国家的铁路网络测试,如图7和图8。

图6 辊子检测单元

图7 便携式钢轨表面检测系统

图8 表面缺陷C扫描结果

乌克兰PROMPRYLAD LLC公司[23-24]介绍了用于铁轨在线检测的多通道涡流检测系统。在2m/s速度自动检测模式下,传感器工作表面和轨道表面具有高间隙。

该系统具有13mm工作直径的多差式通道涡流探头,56组涡流探头通道可实现轨道头部及底部区域(图9)的横向、纵向表面裂纹探测,可检测缺陷为1mm深×20mm长或1.5mm深×10mm长。

除此之外,该公司还推出了其一系列的涡流探伤仪(图10),其中EDDYCON系列可应用于多层飞机部件近表面缺陷探测,航空航天结构中的铝合金电弧焊,孔眼的侧表面和具有粗糙表面的钢铸件。

图9 轨道头部及底部的涡流传感器阵列

图10 EDDYCON C探伤仪和旋转扫描仪检查压力舱壁紧固件孔

德国Rohmann GmbH公司[25]与Dillinger Hütte AG合作开发了一种用于重型板上硬点的新型涡流检测系统。将涡流检测与脉冲磁化相结合,采用磁化脉冲和涡流激励频率之间的锁相耦合实现小硬度变化的高度稳定的检查。

通过双极磁化脉冲实现共建的再磁化循环,并在此条件下完成涡流检测。再磁化技术的应用,不同材料特性的薄层表面不会对检测结果产生影响,并且可实现几毫米厚涂层下的硬点及裂纹检测。

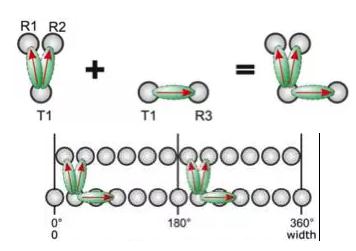

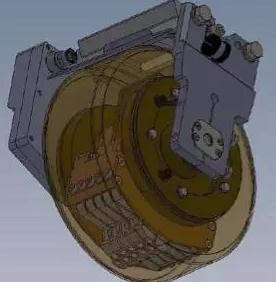

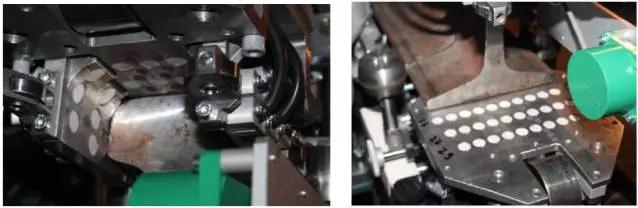

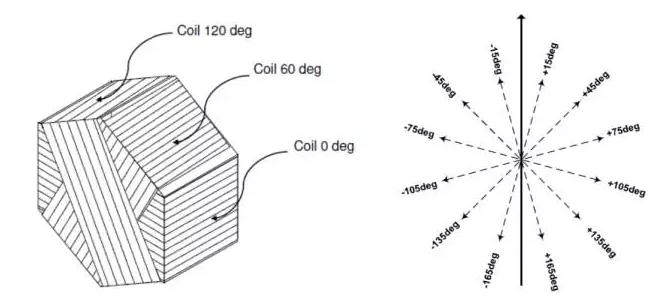

图11 涡流检测工业试验车

奥林巴斯公司[26]开发了一种用于导电圆柱形产品(如碳钢和不锈钢产品)表面检测的涡流阵列(ECA)的解决方案。设计了多向敏感的涡流阵列传感器(图12),能够检测0-360°所有房型的缺陷,并且可检测到深度为0.2mm的缺陷。两种不同的探头外壳分别适应表面粗糙的碳钢及表面光滑的高质合金(图13),以保证检测中表面不被划伤。

图12 多向六边形线圈设计及所有通道敏感轴

图13 两种特殊的探头外壳设计(左:碳钢 右:高质合金)

加拿大Eddyfi公司采用其开发的脉冲涡流Lyft 系统对厚壁或具有绝缘材料的工件表面腐蚀进行动态扫描,并使用尺寸算法及智能过滤技术显著提高数据采集时间,对脉冲涡流信号进行高速率采集和分析,得到高分辨率的图像,有利于缺陷尺寸的更精准定量。

图14 Lyft脉冲涡流检测系统

除以上厂家外,在涡流检测产品领域比较知名的厂家还有:德国FOERSTER,德国IBG,美国GE、TesTex及美国ZETEC等。

然而新的检测背景和需求不断出现,如增材制造、微纳及精细加工制造技术带来的新问题、复合材料结构件、恶劣极端的检测环境以及大数据时代的到来,不仅给涡流检测技术带来新的挑战,同时也提供了涡流检测更深远的发展方向和空间,未来将有更多、更新及更高性能的涡流新产品出现。

第四章 其它表面检测技术

4.1 红外检测

红外检测属于无损检测新技术,是利用红外辐射原理对材料表面进行检测的方法。其实质是扫描记录被检材料表面上由于缺陷或材料不同的热性质所引起的温度变化。常用于检测复合材料、胶接或焊接件中的脱粘或未焊透部位,固体材料中的裂纹、空洞和夹杂物等缺陷。

然后,通过对产品缺陷的研究和红外系统合理设计,红外检测也可以用于材料的表面和近表面缺陷的检测和定量。与磁粉和渗透检测技术相比,红外检测可以实现全自动,同时可以量化缺陷长度及深度。目前,国外已经有相关的成熟的使用案例。

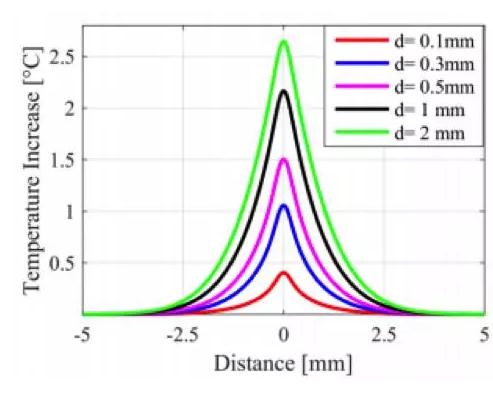

奥地利Beate OSWALD提出采用基于感应温度记录的缺陷深度测量方法[28]。作者采用交流线圈给工件表面加热,通过红外相机识别缺陷处的局部温度畸变信号,并根据温升,温度变化的速率,计算出缺陷的深度,如图15。

图15 不同深度的缺陷对于的温升曲线

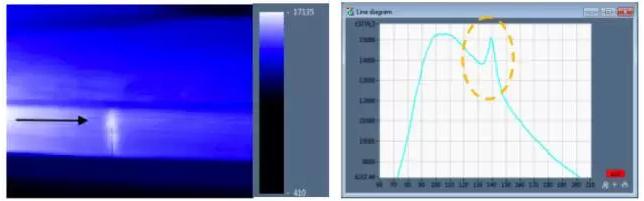

德国Günter WALLE,Christoph SKLARCZYK等人提出基于微波有源红外技术的陶瓷缺陷检测系统[29]。生产中的陶瓷,通过表面施加热风,从而是陶瓷表面产生温升,如图16。红外相机通过识别缺陷处的局部温度畸变信号发现陶瓷表面和近表面的缺陷,并自动筛选,如图17。

图16 基于微波有源红外技术的陶瓷缺陷检测系统

图17 陶瓷表面的缺陷红外信号及畸变信号曲线

德国Christian SRAJBR提出基于感应激发的红外检测技术在产业中的应用[30]。作者提出,基于感应激发的红外检测技术可以用来检测激光焊接品质,也可以用来发现金属材质表面的缺陷,其系统结构如图18。

图18 基于感应激发的红外检测技术

中国的Dexin HOU, Shuliang YE提出零部件制造中采用有红外成像检测的应用[31]。本文提到两个应用。一个案例是通过激光对工件表面进行加热,利用红外成像技术从而发现工件表面的裂纹,如图19;一个案例是通过感应线圈加热,利用红外成像技术从而发现工件内部气孔,如图20;

图19 工件表面裂纹的红外成像检测应用

图20 工件内部气孔的红外成像检测应用

德国的Igor KRYUKOV等人提出基于无源红外成像技术在摩擦搅拌焊在线检测的应用[32]。本文作者采用无源红外热成像技术,针对摩擦搅拌焊在焊接处温度的变化进行研究,提出了摩擦搅拌焊在线无源红外成像检测的方法和系统,实现对焊接处质量的控制。

本次展会,和红外检测设备及检测服务相关的厂家有31家,其中比较知名的厂家包括:InfraTec, Foerster, Opgal等。目前Foerster等公司已经有用于商业应用的红外表面探伤系统,可以发现最浅0.2mm深的缺陷。

4.2 工业电子内窥镜

工业电子内窥镜上世纪八、九十年代进入中国的工业制造的质量控制和无损目视检测领域以来,历经多次的技术革命和创新,尤其是随着CCD和CMOS电子成像传感器和其他电子芯片的技术发展,工业内窥镜的检测技术得到了迅速的普及应用,越来越成为现代工业质量控制检测和无损检测不可或缺的检测手段。

本次展会和工业电子内窥镜相关的制造厂家共30余家。其中比较知名的厂家有:美国GE 、日本OLYMPUS、德国STOZE等。中国代表厂家包括北京DELLON,深圳Yateks等。

当前市场上,国外知名工业电子内窥镜厂家以美国GE 、日本OLYMPUS、德国STOZE等为代表,其都在工业电子内窥镜方面拥有独特的技术,产品主要集中在孔探内窥镜方面。尤其是美国GE的 Mentor系列产品和日本OLYMPUS的IPLEX FX系列产品为代表。

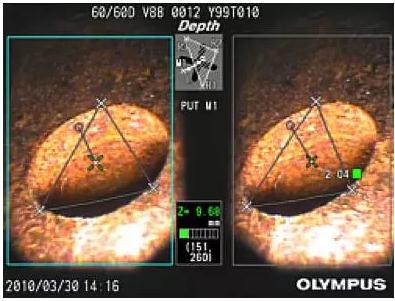

GE的Mentor三维立体相位扫描测量法在内窥镜检测领域是一个突破性的测量技术。此测量法用一个镜头即可完成观察和测量,对被检测区域表面进行扫描,提供剖面视图,即检测物体的横截面,使缺陷的轮廓和特征更加清晰,帮助操作者作出更准确的判断,如图21。

图21 GE的Mentor三维立体相位扫描测量

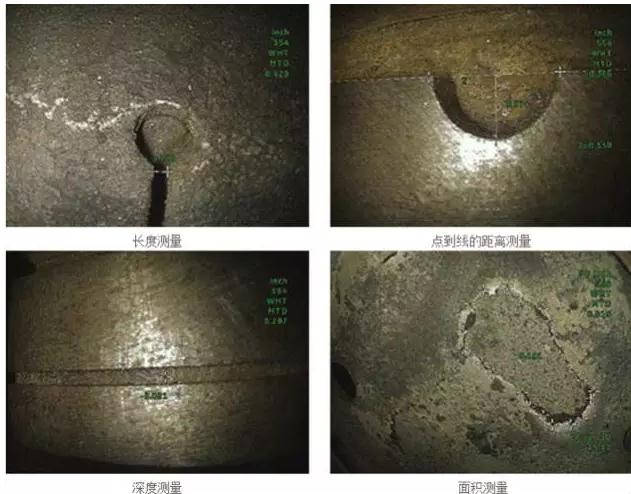

日本OLYMPUS IPLEX FX 采用立体测量技术可以在任意角度,轻松检测缺陷。搭配奥林巴斯独特的综合测量模式和偏差测量模式,IPLEX FX能提供有八种不同模式的、更为直观的测量环境,可满足大部分精密检测的要求。

综合测量模式采用了快速双点缺陷识别技术,能同时得出点到线、面积和距离的计算结果。立体测量适配器可以用于三种不同管道直径的插入管的直视观测和侧视观测中,如图22。

图22 OLYMPUSIPLEX FX 采用立体测量技术

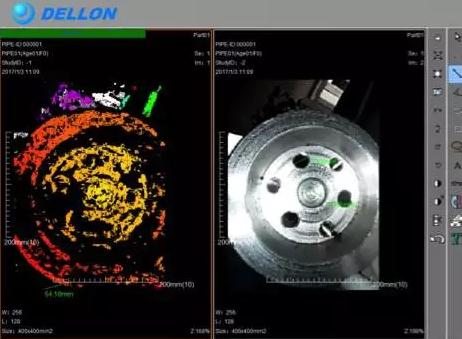

北京DELLON已经开发出一款全新的数字全景高清图像检测技术。对管道和压力容器进行快速高清成像和2D/3D图像拼接建模。使检测效率提高数倍甚至几十倍,且清晰度远超过现有的所有内窥检测技术。检测人员在观测高清视频的同时可对缺陷进行实时测量分析,检测结果形成2D、3D图样,便于存档和快速查看。

图23 北京DELLON数字全景及图像测量技术的应用

工业电子内窥镜的分类

从客户的专业使用情况来讲,工业电子内窥镜大体分为以下几类:孔探类工业内窥镜,管道容器类工业内窥镜和复合检测类工业内窥镜。在这些客户的应用需要方面,以北京DELLON等一批中国工业内窥镜企业经过长期不懈的科研努力,中国内窥镜行业的技术水平,尤其是在孔探工业内窥镜和管道内窥镜产品方面,与国外的技术差距越来越小。

工业电子内窥镜发展到现在,根据市场上客户的不同需要,从专业程度又分为以下几个类别:

1、通用工具内窥镜

2、专用工具内窥镜

3、通用仪器系统

4、专用仪器系统

5、专用设备系统

在产品的功能价位上也存在很大差别:国内外大多数工业内窥镜厂家仍处于前三类的产品技术水平,对内窥镜的功能要求比较简单,还处于送得到,看得见和看得清的产品阶段,对于客户的专业应用方面,缺少手段。

对于科学技术快速进步的今天,客户的需求也在发生变化,不仅要易于送达、看得清,还需要更加直观的图像信息(比如2D/3D图像信息),也需要能够执行一些简单的动作,或者根据客户工况需要,执行一些特殊的工作(比如无损检测手段的附加应用,做内部磁粉,涡流和超声等复合检测)。

送得到、看得见和看得清已经成为过去,越来越多的客户对特殊需求和量身定做的需求日益突出,这就需要整个行业来研究这些新需求,推出更加新颖和贴合客户实际检测应用的专用仪器设备。

工业内窥镜都是以目视的方式来宏观检测,作为定性手段非常实用。但很难进行精准的定量和缺陷探伤分析。国外一些工业内窥镜厂家,已经开始了这方面的产品研发和应用,比如法国EFER荧光磁粉和渗透侧视检查系统,以及国外厂家的涡流内窥镜系统和超声内窥管道检查系统等,越来越受到客户现场无损检测的重视。

当前工业内窥镜技术要与超声、涡流、磁粉渗透等传统无损检测技术相配合,发展出更好的利于用户便捷可靠全方位检测需要的复合产品。

参考文献

[1] Tomasz CHADY. Inspection of Clad Materials Using Massive Multi-Frequency Excitation and Spectrogram Eddy Current Method[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[2] W. ZHU, A. PEYTON, et al. Speed Effect on a Multi-frequency Electromagnetic NDT System Used for the Characterisation of the Microstructure of Strip Steel[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[3] Q. W. LUO, Y. B. SHI, et al. Imaging of Local Defects of Pipes Based on Deconvolution Technology[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[4] R. SCHMIDT, K. WEISE, et al. Recent Advancements in Lorentz Force Eddy Current Testing [C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[5] M. REBELLO, Y. SANTOS, et al. Development of a corrosion detection system using Pulsed Eddy Current[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[6] O. DUGIN, Y. KUTS, et al. Improvement of the Eddy Current Method of Non-Destructive Testing with Pulsed Mode Excitation[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[7] P. Ross UNDERHILL, et al. Calibration of Pulsed Eddy Current Detection of Cracks using Robust Statistics[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[8] S. MOKROS, J. BUCK, et al. Pulsed Eddy Current Technology for Steam Generator Tube Support Structure Inspection[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[9] Y. Z. WANG, G. Y. TIAN, et al. Eddy Current and Thermal Propagation for Quantitative NDT&E[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[10] W. FRACKOWIAK, O. BRUCHWALD, et al. Non-Destructive Damage Detection and Material Characterization of Turbine Components Using Megahertz Range Induction Thermography in Pulsed Mode[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[11] M. RABUNG, M. KOPPTime, et al. Efficient Nondestructive Characterization of Customized Magneto-optical Thin Layers for Industrial Use[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[12] G. MOOK, Y. SIMONIN. Surface and Subsurface Material Characterisation using Eddy Current Arrays[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[13] B. HEUTLING, et al. Application of Eddy Current Array Technology from the Point of View of a Service Provider[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[14] K. HÄRTEL, A. ZÖSCH, et al. Various Approaches to Obtain an Eddy Current Signal in Case of Overheating[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[15] H. KOSUKEGAWA, Y. YOSHIKAWA, et al. Non-Destructive Assessment of Fiber Alignment in CFRP using Eddy Current Testing with Differential Type Probe[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[16] N. SERGEEVA-CHOLLET, M. PELKNER, et al. Eddy Current Probes Based on Magnetoresistive Array Sensors as Receivers[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[17] T. GOURSOLLE, et al. Effect of data amount on Probability of Detection estimation: Application to Eddy current testing[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[18] T. SCHMITTE, T. HINZ, et al. Real-time Filter Technique for Effective Denoising of High Frequency EC Signals[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[19] N. NAKAGAWA. A Theory of Nonlinear Eddy Current NDE Model and its Experimental Tests[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[20] O. BRUCHWALD, et al. In-Situ Monitoring of the Microstructure Evolution Using Eddy Current Technology[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[21] Kyungmun Joo, Dongman Shin, et al. Evaluation of POD Effect by Steam Generator Chemical Cleaning[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[22] S. SAUNDERS, R. CROCKER. A Pedestrian and Vehicle-Mounted System for Detecting RCF in Rail using Eddy Currents[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[23] A. OPANASENKO, A. IURCHENKO, et al. Eddy Current Multi-Channel Module for In-line highspeed Inspection of Railroad Rails[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[24] V. UCHANIN, G. LUTSENKO, et al. PROMPRYLAD Family of Eddy Current Flaw Detectors – From Simple to more Complicated[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[25] G. SCHNEIBEL, C. KÖNIG, et al. Development of an Eddy Current based Inspection Technique for the Detection of Hard Spots on Heavy Plates[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[26] M. MAVADAT, B. LEPAGE. Industrial Eddy Current Array Testing Solution for Cylindrical Products[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[27] M. GRENIER, et al. Pulsed Eddy Current: New Developments for Corrosion Under Insulation Examinations[C]. Proceedings of the 19th World Conference on Non-Destructive Testing [CP/DK]. Munich, Germany: 2016.

[28] OSWALD B. Investigations for Determining Surface Crack Depth with Inductive Thermography [C]. Proceedings of the 19th World Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[29] WALLE G, SKLARCZYK C, NETZELMANN U. Non-destructive testing of green sanitary ceramics by microwaves and an active thermographic technique [C]. Proceedings of the 19th World Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[30] SRAJBR C. Induction Excited Thermography in Industrial Applications [C]. Proceedings of the 19th World Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[31] HOU D, YE SL. Applications of Active Thermography for Full Inspection in Parts Manufacture [C]. Proceedings of the 19th World Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[32] KRYUKOV I, SCHÜDDEKOPF S, BÖHM S, MUND M, KRELING S, DILGER K. Non-Destructive Online-Testing Method for Friction Stir Welding Using Infrared Thermography [C]. Proceedings of the 19th World Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

作者简介

李龙,男,1988年出生,博士研究生。主要研究方向为无损检测技术与环保工程,主要研究领域为磁粉检测、渗透检测、红外检测、智能识别技术及污水处理。

Email: gm@chindt.com

杨芸,女,1990年出生,博士研究生。主要研究方向为无损检测技术与测控技术,主要研究领域为电磁检测及传感器技术。

Email: sophiayang90@hust.edu.cn